All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(1793 productos disponibles)

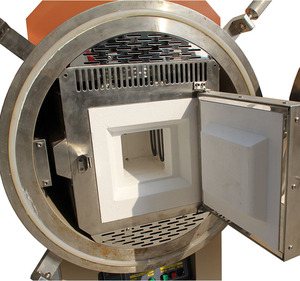

Los hornos de vacío de 1600 son sistemas de tratamiento térmico que utilizan vacío para crear un ambiente inerte para purgar gases y oxidación durante el calentamiento del producto. Están diseñados para realizar una variedad de tareas, incluyendo la sinterización, recocido o endurecimiento de metales. La clasificación general de estos hornos se basa en la dirección de la transferencia de calor, la tecnología operativa, la posición del equipo de carga dentro del sistema del horno y el rango de presión del sistema del horno.

Dirección de la transferencia de calor

Los hornos resistivos, que funcionan en virtud del calentamiento resistivo, pierden calor por radiación a los objetos tratados térmicamente. Los hornos de inducción utilizan métodos inductivos para promover la energía térmica. Los hornos de inducción de alta frecuencia transfieren calor a los objetos a través de una bobina que los rodea en una cámara de vacío.

Tecnología operativa

La tecnología de bomba de difusión es un método de operación en el que la bomba utiliza el proceso de convección para expulsar las moléculas de gas presentes en la cámara. Los hornos de criopompa condensan los gases en sólidos utilizando temperaturas extremadamente frías.

Sistema de posicionamiento

Los hornos de vacío horizontales de 1600 están configurados de modo que la cámara de vacío sea paralela al suelo. Esta posición lo hace adecuado para el tratamiento de piezas planas o cilíndricas con alturas cortas. Muchos hornos con este tipo de configuración tienen un sistema de esclusa que les permite integrarse en líneas de producción automatizadas. Los hornos verticales tienen sus cámaras perpendiculares al suelo y son particularmente adecuados para objetos con forma cilíndrica y altura larga. El sistema vertical se utiliza normalmente para la desgasificación, sinterización y prensado isostático en caliente de materiales cerámicos, de metalurgia de polvos y de aleación de titanio.

Rango de presión

Dependiendo del modelo, ciertas especificaciones pueden aplicarse a los hornos de vacío de 1600°C. Sin embargo, aquí hay algunas especificaciones para el horno y sus requisitos de mantenimiento:

Temperatura de trabajo

La temperatura máxima de trabajo de un horno de vacío de 1600°C es de 1600°C. Operar el horno por encima o por debajo de la temperatura ideal puede afectar la calidad de los materiales que se están procesando. También puede afectar negativamente el rendimiento del horno. Por lo tanto, asegúrese de que la calibración de la temperatura se realice periódicamente. Esto es para asegurar que tiene la configuración correcta. El uso de controladores de temperatura avanzados también puede ayudar a mantener un control óptimo de la temperatura.

Velocidad de calentamiento

El horno debe tener una velocidad de calentamiento similar para todas las muestras en su interior. Esto asegura un procesamiento suficiente para todos los materiales. Una velocidad de calentamiento adecuada mejora la calidad del producto de los materiales en el horno. También aumenta la eficiencia energética. Ajuste los elementos de calentamiento del horno si tiene varios para que tengan un valor promedio consistente. Los operadores también deben monitorear y ajustar la velocidad de calentamiento periódicamente para obtener la configuración ideal para diferentes materiales.

Velocidad de enfriamiento

El horno debe tener una velocidad de enfriamiento similar para todas las muestras en su interior. Esto asegura una microestructura y propiedades uniformes para los materiales procesados. El mantenimiento del sistema de enfriamiento del horno es importante. Esto incluye monitorear el flujo del refrigerante, la presión y la temperatura. Además, si hay elementos de enfriamiento en el horno, deben inspeccionarse y mantenerse regularmente para asegurar un rendimiento óptimo.

Nivel de vacío

Los niveles de vacío en un horno de 1600°C son muy importantes para minimizar la oxidación y la contaminación al procesar materiales. El mantenimiento de la bomba de vacío es importante. Esto incluye el mantenimiento regular, las inspecciones y las reparaciones oportunas. Además, los operadores deben monitorear el medidor de vacío del horno. Deben identificar rápidamente los cambios en el nivel de vacío e investigar las posibles causas.

Los campos de aplicación del horno de vacío de 1600 son muy extensos. Se puede utilizar no solo en la industria metalúrgica, sino también en diversas industrias como la cerámica, la electrónica y los semiconductores.

Al comprar hornos de vacío de 1600 nuevos para la venta, los compradores primero deben investigar los intereses de los clientes y los patrones de compra. Verifique qué tipos de hornos de vacío prefieren los clientes y la variedad de puntos de venta que consideran. Además, los compradores deben analizar los presupuestos de los clientes para determinar la cantidad que deben gastar en varios hornos de vacío. Una vez que se conocen las categorías de los hornos, los compradores deben buscar proveedores de renombre con hornos de vacío de calidad. El proveedor debe tener un historial de cumplimiento de pedidos a tiempo y provisión de productos de calidad. Algunos compradores pueden optar por comprar hornos con funciones avanzadas como capacidades de enfriamiento por gas, alimentación y descarga automática, mayores velocidades de calentamiento y mejor eficiencia energética. Dichos hornos pueden costar más que aquellos con funciones básicas. Los compradores deben comprender los pros y los contras de cada especificación. Para una mayor evaluación del proveedor, los compradores pueden solicitar muestras de productos para evaluar la calidad de los hornos de vacío antes de realizar un pedido al por mayor. Si se vende equipo comercial, los compradores deben adquirir hornos de grado industrial que puedan manejar grandes cantidades de producción. Por el contrario, las empresas de nueva creación deben considerar los intereses de los clientes de aplicaciones y optar por hornos de pequeña capacidad que sean asequibles pero que ofrezcan un rendimiento decente.

Los compradores deben conocer los materiales con los que están construidos los hornos y la temperatura máxima que pueden soportar. Esto les permitirá negociar con los clientes y explicar los beneficios de cada material utilizado en la construcción del horno. Los compradores deben apuntar a una gran selección de productos con diferentes especificaciones y variaciones. Las salas de exposición que pretenden vender o los estantes que planean utilizar para almacenar el equipo no deben tener limitaciones de espacio. Por lo tanto, los compradores deben priorizar los modelos compactos que no ocupen mucho espacio. Finalmente, los compradores deben realizar un análisis de costos para garantizar que se encuentran dentro del presupuesto. Recuerde tener en cuenta los costos de envío.

P1: ¿Cuál es la temperatura máxima de un horno de vacío?

A1: La temperatura máxima de un horno varía según el tipo. Por ejemplo, el horno de vacío de 1600, que forma parte de la familia de hornos que pueden alcanzar una temperatura de hasta 1600 grados Celsius.

P2: ¿Dónde se utilizan los hornos de vacío?

A2: Las industrias utilizan hornos de vacío para el tratamiento térmico de piezas metálicas como aleaciones, titanio y acero, especialmente las que se utilizan en las industrias aeroespacial y militar. También se utilizan para la sinterización de cerámicas y composites metálicos. Otras aplicaciones incluyen la fusión de metales, el crecimiento de cristales y el recocido.

P3: ¿Cuáles son las ventajas de un horno de vacío?

A3: La ausencia de aire en un horno de vacío evita la oxidación y otras reacciones químicas. Esto mejora la calidad del producto final. El calor se distribuye uniformemente, lo que resulta en una producción consistente y uniforme. Finalmente, los hornos de vacío ofrecen un mayor control sobre la temperatura y la presión utilizadas durante el proceso, que se pueden ajustar para lograr resultados específicos.

P4: ¿Cuáles son los tipos de hornos de vacío?

A4: La categoría principal de hornos de vacío son los que se utilizan para el tratamiento térmico. Dentro de esa categoría, hay hornos como el horno de enfriamiento por gas, que utiliza gases como nitrógeno y argón para enfriar las piezas. Otros tipos incluyen hornos de carbonización al vacío, que añaden carbono al acero, y hornos de templado al vacío.