All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(2414 productos disponibles)

El horno de fusión de aluminio de 500 kg se presenta en una variedad de diseños para satisfacer diferentes necesidades industriales. Aquí hay algunos de ellos.

Horno de fundición a presión de cámara fría

El horno de cámara fría de fusión de aluminio de 500 kg proporciona un proceso de fundición a presión para aluminio y metales no ferrosos. Para crear fundiciones, el metal líquido se fuerza en un molde enfriado a altas presiones. En comparación con las cámaras calientes, estos hornos son más adecuados para metales con puntos de fusión más altos o para producir aleaciones con temperaturas más bajas. También son mejores para producir productos de alta calidad con menos impurezas. Sin embargo, el proceso es más lento y estos hornos son más caros.

Horno con cámara caliente

Un horno de fusión de aluminio de cámara caliente de 500 kg es adecuado para la fundición a presión de metales no ferrosos como el zinc y el cobre. Tiene un sistema hidráulico que fuerza el metal fundido en un molde bajo alta presión. El horno funciona rápido y el costo de operación es bajo. Sin embargo, solo es adecuado para metales de bajo punto de fusión.

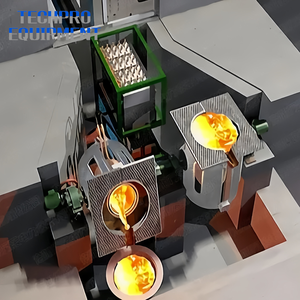

Hornos de inducción

Los hornos de inducción utilizan el proceso de inducción electromagnética para fundir metal. Utilizan bobinas que atraen electricidad para crear un campo magnético. Este campo luego calienta el metal hasta que se funde. Los hornos de inducción para aluminio tienen bobinas de inducción y un generador de inducción. Son excelentes para el control preciso de la temperatura y el calentamiento rápido. Funcionan en silencio con poca contaminación. Los hornos de inducción pueden venir en diferentes tamaños. Son muy versátiles y pueden manejar varios tipos de metales. Son adecuados para empresas pequeñas y grandes. Una ventaja es que los hornos de inducción se calientan rápidamente y se enfrían rápidamente cuando no están en uso.

Sistema de combustión integrado o IBC

Un sistema de combustión integrado (IBC) combina aire, gas y combustible en una sola unidad. Los hornos IBC son alternativas rentables y energéticamente eficientes a las máquinas de inducción completas. Los IBC mantienen la carga de aluminio y controlan la temperatura calentando el aire alrededor de la cámara.

Horno de crisol

Un horno de fusión de aluminio de crisol de 500 kg utiliza un crisol para fundir aluminio. Puede fundir una variedad de metales. El metal se calienta y se funde aplicando energía a una bobina que produce calor inductivo. Estas bobinas pueden ser de cobre o enfriadas por agua. El diseño del horno puede ser basculante o estático. Un beneficio es que la bobina no se desgasta de ninguna manera. Un horno de crisol es más barato. Sin embargo, lleva mucho tiempo fundir todo el aluminio.

Los hornos de fusión de aluminio están diseñados para altas tasas de fusión y eficiencia energética. Las siguientes son especificaciones típicas de los hornos de fusión de aluminio de 500 kg:

Capacidad

La capacidad generalmente se indica en kilogramos o toneladas métricas. El horno de 500 kg tiene una capacidad de almacenamiento máxima de 500 kg.

Control de temperatura

El control de temperatura de precisión es fundamental para lograr el punto de fusión de aluminio deseado y mantener niveles de temperatura estables. Algunos hornos tienen sistemas de control digital con puntos de ajuste programables y controles automatizados.

Sistema de calefacción

El tipo de sistema de calefacción utilizado afecta la eficiencia y el impacto ambiental del horno. Un horno de fusión de inducción de aluminio de 500 kg utiliza una fuente de energía eléctrica para generar bobinas electromagnéticas que crean calor dentro de la olla de metal, fundiendo así el metal.

Requisitos de energía

El consumo de energía generalmente se indica en kilovatios o megavatios. Depende del tamaño y el diseño del horno. Los hornos de inducción suelen tener un alto consumo de energía debido a sus capacidades de fusión rápida.

Dimensiones

Las dimensiones externas de un horno generalmente se especifican en longitud, ancho, alto y peso. Los hornos con grandes capacidades, como los de 500 kg, suelen ser pesados y voluminosos. Las dimensiones generales afectan la capacidad general de fusión.

El mantenimiento adecuado y la inspección rutinaria de los hornos de fusión de aluminio ayudan a maximizar el rendimiento, la vida útil y la confiabilidad. Aquí hay algunas prácticas y consejos de mantenimiento esenciales:

Inspección regular

Programe inspecciones rutinarias de los componentes del horno para detectar cualquier signo de desgaste, daño o corrosión. Preste especial atención a los refractarios, revestimientos, juntas, sellos y conexiones eléctricas. Reemplace o repare rápidamente los componentes dañados si es necesario para mantener la integridad y la eficiencia del horno.

Control de polvo

La acumulación de polvo en las superficies del horno o alrededor de su vecindad puede afectar negativamente el rendimiento y la seguridad del sistema. Limpie regular y completamente los filtros de aire de entrada y aspire el polvo de los elementos calefactores, los ventiladores y los sensores. Implemente sistemas adecuados de filtración de aire y extracción de polvo para evitar la acumulación excesiva de polvo.

Lubricación

Los rieles de los cilindros, las ruedas dentadas, los interruptores de límite y otras partes móviles del horno deben lubricarse regularmente. Utilice aceite lubricante de alta temperatura como lo recomienda el fabricante. Lubrique cuidadosamente las partes móviles para reducir el ruido operativo y el desgaste y garantizar un funcionamiento suave.

Sistema de refrigeración

El funcionamiento inadecuado de los sistemas de refrigeración por agua provoca posibles daños o sobrecalentamiento de las piezas. Por lo tanto, es importante controlar periódicamente el flujo, la presión y las temperaturas de la bomba del sistema de circulación del refrigerante. Verifique si hay fugas en las camisas de refrigeración por agua, los disipadores de calor y las mangueras. Limpie los conductos de refrigeración para eliminar cualquier obstrucción y acumulación de incrustaciones según sea necesario.

Un horno de 500 kg está fundiendo aluminio en todas las industrias donde se utiliza aluminio. Eso incluye la industria de la fundición, donde las piezas se funden en aluminio. Pero muchas industrias están utilizando hornos de 500 kg para fundir aluminio. Aquí están algunos de ellos:

Los siguientes consejos deberían ayudar a las empresas a elegir un horno de fusión de aluminio de 500 kg adecuado para sus operaciones.

P1: ¿Qué tipo de horno se utiliza para fundir aluminio?

A1: Un horno de fusión de aluminio puede tener varios diseños según el tipo. Hay hornos rotatorios de foso, hornos de crisol, hornos de cuba, hornos de eje y hornos de arco eléctrico. El horno de fusión eléctrica para aluminio sigue siendo el más popular en esta industria debido a su control eficiente de las tasas de fusión.

P2: ¿Se puede fundir aluminio con un soplete de propano?

A2: Es posible fundir aluminio con un soplete de propano, pero no fundirá el aluminio a una temperatura lo suficientemente alta como para fundir piezas grandes. Uno tendría que usar un horno o encontrar alguna manera de concentrar más el calor.

P3: ¿Cuánto cuesta un horno de fusión de aluminio?

A3: El precio de un horno de fusión de aluminio puede oscilar entre unos pocos miles de dólares y decenas de miles, según el tamaño, la especificación y las características del horno.

P4: ¿Cuáles son las principales ventajas de un horno de fusión de aluminio?

A4: Las principales ventajas de un horno de fusión de aluminio son: Tener la capacidad de fundir aluminio de forma precisa y uniforme. El control sobre el proceso de fusión es esencial para lograr las propiedades de aluminio deseadas y reducir los residuos.

P5: ¿Cuáles son algunas formas de mejorar la eficiencia de fusión de los hornos de fusión de aluminio?

A5: Algunas formas de mejorar la eficiencia de fusión de los hornos de fusión de aluminio incluyen la optimización del diseño y el funcionamiento del horno; el uso de materiales refractarios de alta calidad; el mantenimiento adecuado y la inspección regular; la formación de los empleados;