(198521 productos disponibles)

Los engranajes de aluminio vienen en diferentes tipos según su diseño y aplicaciones. Aquí algunos de ellos:

Engranajes helicoidales

Los engranajes helicoidales tienen dientes que están dispuestos en un ángulo con respecto al eje del engranaje, formando una hélice. Son conocidos por su funcionamiento suave y silencioso gracias al acoplamiento gradual de los dientes. Los engranajes helicoidales pueden manejar cargas más altas que los engranajes rectos y se utilizan en aplicaciones que requieren transmisión de alto par, como en transmisiones automotrices y maquinaria industrial.

Engranajes rectos

Los engranajes rectos tienen dientes rectos paralelos al eje del engranaje. Son el tipo más simple y utilizado comúnmente de engranaje debido a su diseño sencillo y facilidad de fabricación. Los engranajes rectos operan eficientemente a bajas velocidades y se utilizan en diversas aplicaciones, incluyendo relojes, cajas de engranajes y maquinaria simple.

Engranajes cónicos

Los engranajes cónicos tienen formas cónicas con dientes dispuestos en la superficie cónica. Se utilizan para transmitir potencia entre ejes que están en ángulo recto (90 grados) entre sí. Los engranajes cónicos vienen en diferentes tipos, incluyendo engranajes cónicos rectos con dientes rectos y engranajes cónicos helicoidales con dientes dispuestos en espiral. Estos últimos proporcionan un funcionamiento más suave gracias al acoplamiento progresivo de los dientes. Los engranajes cónicos se utilizan comúnmente en transmisiones diferenciales y cajas de engranajes en ángulo recto.

Engranajes spline

Estos engranajes tienen dientes que están cortados en un patrón spline a lo largo del eje, permitiendo el movimiento axial mientras proporcionan un bloqueo rotacional. Los engranajes spline se utilizan en aplicaciones donde los componentes deben deslizarse a lo largo del eje pero aún requieren una relación rotacional fija, como en el acoplamiento de ejes a engranajes o poleas en transmisiones de velocidad variable.

Engranajes de cremallera y piñón

Los engranajes de cremallera y piñón convierten el movimiento rotacional en movimiento lineal. El piñón es un engranaje pequeño que se acopla con una cremallera lineal (un engranaje en forma de barra plana con dientes). Este arreglo se utiliza comúnmente en mecanismos de dirección de vehículos y en varias maquinarias que requieren control de movimiento lineal.

Engranajes corona

Los engranajes corona, también conocidos como engranajes cónicos de piñón, tienen dientes en la parte superior de una superficie cónica inclinada. Se utilizan para cambiar la dirección de la rotación entre ejes que se cruzan, típicamente en ángulo recto. Los engranajes corona se encuentran a menudo en ensamblajes diferenciales en automóviles.

Engranajes planetarios

Los engranajes planetarios constan de un engranaje central (sol), engranajes planetarios que orbitan alrededor del engranaje central, y un engranaje de anillo exterior. Esta configuración permite un diseño compacto y una transmisión de alto par. Los engranajes planetarios se utilizan ampliamente en transmisiones automáticas, donde proporcionan múltiples relaciones de engranaje en un espacio reducido.

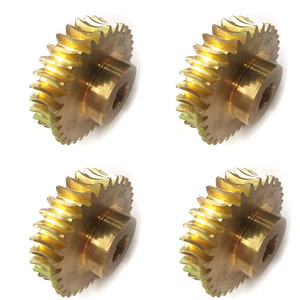

Engranajes de tornillo

Los engranajes de tornillo constan de un tornillo (un engranaje en forma de tornillo) que se acopla con una rueda de tornillo (un engranaje con dientes como una rueda). Este arreglo permite una gran reducción de velocidad en un espacio compacto y proporciona características de autolock. Los engranajes de tornillo se utilizan en aplicaciones que requieren alto par y control preciso, como en herramientas de máquina y sistemas de transporte.

Diseño de dientes de engranaje

El diseño de los dientes del engranaje es esencial para determinar cómo se acoplan y transmiten potencia. Los perfiles de los dientes incluyen el involuto, que asegura un acoplamiento suave y relaciones de velocidad constante. Variaciones como el perfil cicloidales ofrecen beneficios en aplicaciones específicas. El número de dientes impacta en el tamaño del engranaje y la transmisión de par. Más dientes resultan en velocidades más lentas y mayor par, mientras que menos dientes ofrecen lo contrario. Los ángulos de presión, como 20 grados o 14.5 grados, influyen en la resistencia y suavidad de operación. Un diseño adecuado de los dientes garantiza una transmisión eficiente de potencia y minimiza el desgaste y el ruido en los sistemas de engranajes.

Material de engranaje de aluminio

El aluminio es un material excelente para hacer engranajes debido a su bajo peso y resistencia a la corrosión. Los engranajes de aluminio son más ligeros que los de acero, lo que permite una aceleración más rápida y una reducción del peso total del sistema. Esta ventaja es significativa en aplicaciones aeroespaciales y automotrices, donde cada gramo cuenta. Además, el aluminio ofrece mejor resistencia al óxido, lo que hace que estos engranajes sean adecuados para ambientes húmedos. Requieren menos mantenimiento y tienen una mayor vida útil en tales condiciones. Además, la capacidad del aluminio para disipar el calor de manera eficiente lo hace ideal para aplicaciones de alta velocidad donde la fricción genera calor.

Software de diseño de engranajes

El software CAD simplifica el diseño de engranajes de aluminio al proporcionar herramientas para crear modelos 3D precisos. Programas como SolidWorks y AutoCAD permiten a los ingenieros visualizar la geometría del engranaje y analizar su rendimiento. Pueden simular cómo se acoplarán y rotarán los engranajes, identificando posibles problemas antes de la producción. Esta prueba virtual ahorra tiempo y reduce costos al permitir que los diseñadores realicen ajustes en pantalla. Además, estos paquetes de software a menudo incluyen bibliotecas de perfiles de engranajes estándar, acelerando el proceso de diseño. En general, el software CAD optimiza el diseño de engranajes, asegurando un desarrollo preciso y eficiente de los engranajes de aluminio.

Consideraciones en el diseño de engranajes

Varios factores entran en juego al diseñar engranajes de aluminio. Primero, los ingenieros deben considerar la carga que manejará el engranaje. Esto influye en el tamaño del engranaje y el perfil de los dientes para asegurar que pueda resistir el estrés sin deformarse o desgastarse prematuramente. A continuación, la velocidad de operación es crucial. Las velocidades más rápidas requieren materiales que puedan resistir el desgaste y la acumulación de calor. Aquí, las propiedades de disipación de calor del aluminio son ventajosas. Además, el entorno del engranaje impacta su diseño. Si está expuesto a humedad o productos químicos, pueden ser necesarios recubrimientos o tratamientos resistentes a la corrosión. Por último, se debe considerar la alineación del engranaje y el espacio de instalación para asegurar un ajuste y funcionamiento adecuados dentro del sistema mecánico más amplio.

Los engranajes de aluminio son componentes esenciales en diferentes máquinas y dispositivos. Idealmente, transfieren energía de una parte de una máquina a otra, por lo que deben ser diseñados y fabricados para ajustarse al propósito previsto. Aquí algunas ideas para el desgaste y emparejamiento de engranajes de aluminio.

Emparejar por perfil de diente

El perfil de diente es la forma de los dientes del engranaje. Influye en cómo se acoplan los engranajes y transmiten el movimiento y la fuerza. Los perfiles de diente comunes incluyen involuto, cicloidales y triangulares. Los engranajes involutos tienen una forma de diente curvado que gira suavemente. Los engranajes cicloidales presentan una forma diferente que también gira suavemente, pero que es mejor para ciertas aplicaciones. Los engranajes triangulares tienen una forma triangular que funciona bien en espacios reducidos. Al emparejar engranajes, considera el perfil de diente. Elige engranajes con perfiles compatibles para asegurar un acoplamiento suave y eficiente. Los perfiles involutos son los más comunes, pero los perfiles cicloidales y triangulares pueden ser preferibles en ciertas situaciones.

Emparejar por módulo o paso diametral

El módulo o paso diametral mide el tamaño de los dientes del engranaje. Influye en cuán bien se acoplan los engranajes. El módulo es el tamaño del diente en unidades métricas. El paso diametral es el tamaño del diente en unidades imperiales. Elige engranajes con el mismo módulo o paso diametral para asegurar un acoplamiento adecuado. Este emparejamiento asegura que los engranajes se acoplen correctamente y operen suavemente. Si el módulo o el paso diametral es diferente, los engranajes pueden no acoplarse adecuadamente. Esto puede causar ruido, desgaste y fallo. Por ejemplo, un engranaje de 2 módulos debe emparejarse con otro engranaje de 2 módulos. O un engranaje con un paso diametral de 10 debe emparejarse con otro engranaje con un paso diametral de 10.

Emparejar por ángulo de presión

El ángulo de presión influye en cómo se transmiten las fuerzas entre los engranajes que se acoplan. Afecta la capacidad de carga y las características de desgaste del engranaje. Los ángulos de presión comunes incluyen 14.5, 20 y 25 grados. Cada ángulo tiene sus ventajas y desventajas. Un ángulo de presión de 20 grados es el más común para los engranajes de aluminio. Ofrece un buen equilibrio entre resistencia y operación suave. Si los engranajes tienen ángulos de presión diferentes, puede que no se acoplen correctamente. Esto puede llevar a un desgaste incrementado y reducción del rendimiento. Siempre empareja engranajes con el mismo ángulo de presión para asegurar un rendimiento óptimo y longevidad.

Emparejar por tipo de engranaje

Los engranajes vienen en diferentes tipos, cada uno adecuado para aplicaciones específicas. Por ejemplo, los engranajes rectos tienen dientes rectos y son ideales para ejes paralelos. Los engranajes cónicos tienen dientes inclinados y son adecuados para ejes que se cruzan. Los engranajes de tornillo se utilizan para aplicaciones de alto par. Cada tipo tiene características únicas que lo hacen adecuado para tareas particulares. Al emparejar engranajes de aluminio, considera el tipo de engranaje y su aplicación. Asegúrate de que el tipo sea apropiado para el propósito previsto. Por ejemplo, utiliza engranajes rectos para ajustes simples de velocidad y par. Opta por engranajes cónicos para cambiar la dirección de la rotación. Elige engranajes de tornillo para requerimientos de alto par.

P1: ¿Cuáles son las ventajas de usar engranajes de aluminio?

A1: Los engranajes de aluminio ofrecen varias ventajas, incluyendo construcción ligera, excelente resistencia a la corrosión y buena maquinabilidad. Estas propiedades los hacen adecuados para aplicaciones donde la reducción de peso es esencial, como en las industrias aeroespaciales y automotrices. Además, los engranajes de aluminio pueden operar de manera efectiva en ambientes corrosivos sin necesidad de un tratamiento extenso de la superficie.

P2: ¿Pueden los engranajes de aluminio manejar cargas altas?

A2: Aunque los engranajes de aluminio son ligeros y resistentes a la corrosión, pueden no manejar cargas tan altas como los de acero u otros metales. Sin embargo, su capacidad de carga puede mejorarse utilizando aleaciones de aluminio específicas, como 7075 o 6061, que ofrecen mayor resistencia. Además, factores de diseño de engranajes como la configuración de dientes, tamaño y tratamiento térmico pueden impactar significativamente sus capacidades de carga.

P3: ¿Cómo se comportan los engranajes de aluminio a temperaturas elevadas?

A3: Los engranajes de aluminio pueden mantener su estabilidad dimensional y rendimiento hasta cierta temperatura, generalmente alrededor de 150 a 200 grados Celsius, dependiendo de la aleación específica utilizada. Más allá de este rango, el aluminio puede experimentar expansión térmica, lo que conduce a cambios en dimensiones y potencial deformación. Por lo tanto, seleccionar la aleación adecuada para aplicaciones que involucran altas temperaturas es crucial.

P4: ¿Son adecuados los engranajes de aluminio para aplicaciones de alta velocidad?

A4: Sí, los engranajes de aluminio son muy adecuados para aplicaciones de alta velocidad debido a su naturaleza ligera, que reduce la inercia y permite una aceleración y desaceleración más rápidas. Su excelente maquinabilidad también permite una fabricación precisa, resultando en engranajes con perfiles de diente exactos que aseguran un funcionamiento suave y eficiente a altas velocidades.