(59441 productos disponibles)

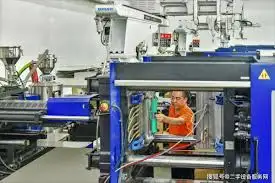

Una **máquina de inyección PET** es un equipo especializado utilizado para la fabricación de productos plásticos mediante el proceso de moldeo por inyección. Esta máquina está diseñada específicamente para manejar material PET (polietileno tereftalato), que se utiliza ampliamente para fabricar botellas y contenedores de plástico. La construcción de la máquina de inyección PET implica varios componentes clave, que incluyen la tolva, el sistema de secado, el sistema de eliminación de impurezas, la unidad de inyección, el molde, la unidad de sujeción y el sistema de control.

Unidad de inyección:

La unidad de inyección se encarga de inyectar material fundido en la cavidad del molde para formar el producto deseado. Se compone de un conjunto de tornillo y barril que homogeneiza y funde el material PET, seguido de un mecanismo de inyección de alta presión que bombea el material fundido a la cavidad del molde.

Moldeo:

El componente de moldeo de la máquina de inyección es donde tiene lugar la conformación real del producto. Consta de dos mitades: la parte del molde calentado y la parte del molde enfriado, que se juntan para crear la cavidad en la que se inyecta el material fundido para formar el nuevo producto.

Unidad de sujeción:

La unidad de sujeción es responsable de mantener las dos mitades del molde unidas firmemente durante el proceso de inyección y la fase de enfriamiento. Utiliza fuerzas hidráulicas o mecánicas para garantizar que el molde permanece cerrado, evitando fugas del material fundido y manteniendo una alineación adecuada.

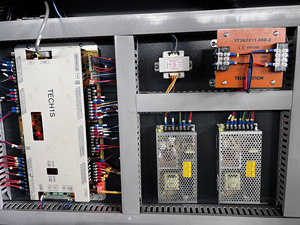

Sistema de control:

El sistema de control de la máquina de inyección gestiona y regula diversos procesos, como la alimentación de material, la velocidad y presión de inyección, la temperatura del molde, el tiempo de enfriamiento y otros parámetros. Garantiza un control preciso sobre todo el proceso de moldeo por inyección para lograr productos consistentes y de alta calidad.

Tamaño de la máquina:

Las dimensiones generales de la máquina de moldeo por inyección.

Volumen de inyección:

Este es el volumen máximo de material que la máquina puede inyectar en un solo ciclo, generalmente medido en milímetros o centímetros cúbicos.

Velocidad de inyección:

La velocidad a la que se mueve la unidad de inyección durante el proceso de inyección. Esto generalmente se mide en milímetros por segundo (mm/s).

Presión de inyección:

La fuerza que ejerce la unidad de inyección al inyectar el material, típicamente medida en megapascales (MPa) o libras por pulgada cuadrada (psi).

Fuerza de sujeción:

La fuerza que mantiene los moldes cerrados durante el proceso de inyección, generalmente medida en toneladas o kilonewtons (kN).

Sistema de control:

Descripción del sistema de control de la máquina, incluido el tipo de controlador, el tamaño de la pantalla táctil y la funcionalidad.

Consumo de energía:

La potencia total que consume la máquina durante el funcionamiento, generalmente medida en kilovatios (kW).

Peso de la máquina:

El peso total de la máquina de moldeo por inyección.

Opciones y accesorios:

Como sistemas de secado de material, sistemas de alimentación automatizados, unidades de control de temperatura, etc.

Inspección regular:

Inspecciones programadas formales según el manual de mantenimiento del equipo. Revise periódicamente las piezas clave, tales como: a) Rodamiento: Inspeccione el rodamiento en busca de desgaste, holgura, etc. y realice el mantenimiento o el reemplazo según sea necesario. b) Sistema hidráulico: Compruebe si las tuberías, juntas y cilindros hidráulicos tienen fugas y resuelva los problemas encontrados de manera oportuna para garantizar la estabilidad del sistema. c) Sistema eléctrico: Compruebe las conexiones del circuito eléctrico, el aislamiento, etc., y repárelas o reemplácelas según sea necesario para evitar posibles riesgos de seguridad.

Mantenimiento de lubricación:

Lubrique de forma duradera las piezas móviles según el lubricante y el programa de mantenimiento especificados. Esto reduce eficazmente el desgaste del equipo y prolonga la vida útil.

Limpieza y conservación:

Limpie toda la máquina de moldeo por inyección para mantener su buen estado de funcionamiento, lo que evita la contaminación por polvo y otros objetos extraños. Asegúrese de que los sistemas de refrigeración de estas máquinas funcionen correctamente, evitando problemas de sobrecalentamiento y asegurando un funcionamiento estable del equipo.

Se espera que aumente el uso de máquinas de inyección PET en diversas industrias.

Industria del embalaje:

La industria del embalaje es el mayor segmento de aplicación de las máquinas de inyección PET. La creciente preferencia de los consumidores por botellas ligeras, transparentes e irrompibles impulsa la demanda de estas máquinas en el sector del embalaje. Se utiliza principalmente para producir botellas, contenedores y materiales de embalaje.

Industria automotriz:

Debido a su ligereza y alta resistencia, la máquina de inyección PET juega un papel crucial en la producción de piezas exteriores, interiores y automotrices. Como los tableros de instrumentos, los paneles de las puertas y los parachoques, contribuyen a la reducción de peso general y a la mejora de la eficiencia de los vehículos, lo que ayuda al desarrollo de la industria automotriz.

Industria electrónica:

En la industria electrónica, la máquina de inyección PET fabrica dispositivos electrónicos. También incluye componentes como carcasas, conectores e interruptores. El rápido avance de la tecnología y el creciente uso de la electrónica en diversas aplicaciones alimentan la demanda de estos dispositivos, impulsando la necesidad de métodos de fabricación eficientes y precisos como el moldeo por inyección PET.

Industria médica:

La industria médica utiliza la máquina de inyección PET para producir dispositivos y equipos médicos. Como jeringas y recipientes para pipetas, por sus requisitos únicos en cuanto a limpieza, precisión y durabilidad, la creciente demanda de servicios de atención médica y la necesidad de tecnologías médicas avanzadas impulsan el crecimiento de esta industria.

Industrias de la construcción y la automoción:

Tanto la industria de la construcción como la automotriz utilizan máquinas de inyección PET modificadas (mPET). Aparte de eso, otras industrias como la textil, la fibra y las industrias de alimentos y bebidas también utilizan máquinas de inyección PET específicas. La rápida urbanización, los crecientes proyectos de infraestructura y la creciente producción automotriz contribuyen a la creciente demanda de materiales PET en estos sectores.

Al invertir en una máquina de moldeo por inyección PET, varios componentes clave deben analizarse cuidadosamente antes de comprar:

Análisis de los requisitos del producto

Los compradores comerciales deben dedicar tiempo a evaluar a fondo los objetivos de producción y los requisitos del producto. Para empezar, deben determinar la naturaleza de los productos que se fabricarán con la máquina de inyección PET. A continuación, deben establecer el volumen de producción deseado por día u hora. En este caso, deben considerar factores como la capacidad industrial y la demanda potencial del mercado. Además, deben establecer mandatos y especificaciones de calidad específicos, como la precisión del producto, la complejidad y el tamaño.

Especificaciones de la máquina

Después de analizar los requisitos del producto de moldeo por inyección previsto, ahora es importante evaluar las especificaciones de las máquinas disponibles. Seleccione máquinas equipadas con una fuerza de sujeción robusta capaz de manejar el peso de los moldes más pesados. Estas máquinas permitirán la producción de productos precisos y complejos. Además, tenga en cuenta la capacidad de moldeo disponible de la máquina. Elija máquinas con una alta capacidad de moldeo si tiene la intención de producir productos de gran volumen. Por último, asegúrese de que la máquina de moldeo por inyección elegida se pueda integrar fácilmente en las líneas de producción existentes y en los sistemas de automatización.

Eficiencia energética y automatización

Seleccione una máquina de moldeo por inyección de bajo consumo energético para minimizar el consumo energético durante el funcionamiento. Estas máquinas de bajo consumo energético suelen funcionar sin problemas y tienen una mejor tasa de conversión de energía. Considere máquinas con servomotores, ya que pueden reducir significativamente el consumo de energía durante los períodos de inactividad ajustando la potencia que suministran según las necesidades del proceso de moldeo. Las funciones de automatización, como los brazos robóticos para la extracción de piezas y la carga de moldes, optimizan los procesos de producción. Además, la automatización acelera la producción, reduce la intervención manual y mejora la consistencia del producto.

Seguridad y conformidad

Elija una máquina que cumpla las normas internacionales de seguridad. Estas normas de conformidad ayudan a reducir el riesgo de accidentes. Además, seleccione una máquina con características de seguridad como botones de parada de emergencia, puertas de seguridad y protecciones. Estas características ayudan a mitigar la aparición de lesiones en el lugar de trabajo.

Análisis del proveedor

Al considerar los numerosos proveedores de máquinas de moldeo por inyección, las empresas deben elegir un fabricante acreditado y experimentado con un historial probado. Un buen proveedor ofrecerá una amplia gama de opciones de máquinas de moldeo por inyección para satisfacer diferentes necesidades. Además, el proveedor elegido debe ofrecer un soporte técnico completo y servicios posventa, que incluyen mantenimiento, reparación y suministro de piezas de repuesto.

P1: ¿Qué plástico PET se utiliza para el moldeo por inyección?

A1: El PETG es el material más común utilizado en el moldeo por inyección. Aunque el PETG es similar al PET en composición química, tiene algunas ventajas distintas, como una buena resistencia al impacto y una transparencia más clara.

P2: ¿Cuál es el proceso de moldeo por inyección PET?

A2: El proceso de moldeo por inyección PET implica principalmente tres pasos: producción de preformas, enfriamiento y extracción de preformas. En primer lugar, el PET fundido fluye hacia los moldes enfriados y forma las preformas. Luego, las preformas se enfrían y se solidifican. Finalmente, las preformas formadas se extraen de los moldes.

P3: ¿Cuáles son las ventajas del moldeo por inyección PET?

A3: Las ventajas del moldeo por inyección PET incluyen una buena eficiencia de producción, una alta flexibilidad y libertad de diseño. Además, la máquina de inyección PET también puede crear formas complejas con alta precisión.