(45873 productos disponibles)

Los engranajes de instrumentos son dispositivos utilizados en instrumentos de medición para facilitar mediciones precisas y confiables. Juegan un papel crucial en el funcionamiento de diversas herramientas e instrumentos de medición al permitir movimientos, ajustes y mediciones precisos. A continuación, se presenta un desglose de sus tipos:

Engranajes rectos

Los engranajes rectos son el tipo más común de engranaje utilizado en varias aplicaciones. Consisten en dientes rectos paralelos al eje de rotación. Los engranajes rectos se utilizan en relojes, cronómetros y varios instrumentos de medición debido a su simplicidad y eficiencia en la transmisión de movimiento y potencia entre ejes paralelos. Proporcionan un movimiento suave y constante, lo cual es esencial para una cronometría y medición precisas.

Engranajes helicoidales

Los engranajes helicoidales tienen dientes que están inclinados respecto al eje del engranaje, formando una hélice. Este diseño permite un funcionamiento más suave y silencioso en comparación con los engranajes rectos, ya que los dientes se engranan gradualmente en lugar de hacerlo todos a la vez. Los engranajes helicoidales se utilizan en aplicaciones donde son esenciales la reducción de ruido y un funcionamiento suave, como en instrumentos de medición de precisión y maquinaria. Pueden transmitir potencia entre ejes paralelos o perpendiculares y son conocidos por su mayor capacidad de carga.

Engranajes cónicos

Los engranajes cónicos se utilizan para cambiar la dirección de rotación entre ejes que se cruzan, normalmente en un ángulo recto (90 grados). Tienen dientes en forma cónica. Los conjuntos de engranajes cónicos, incluidos los engranajes de inglete (que tienen igual número de dientes en cada engranaje) y los engranajes cónicos con diferentes conteos de dientes, se utilizan en aplicaciones como instrumentos ópticos, donde se requiere un cambio de dirección. Permiten un control preciso del movimiento y la dirección en dispositivos de medición como microscopios y telescopios.

Engranajes de tornillo sin fin

Los engranajes de tornillo sin fin consisten en un tornillo (un engranaje en forma de tornillo) y una rueda de tornillo (similar a un engranaje cónico). Este arreglo permite una transmisión de alto par y una reducción significativa de la velocidad. Los engranajes de tornillo sin fin se utilizan comúnmente en aplicaciones que requieren movimientos precisos e incrementales, como en calibres Vernier, micrómetros y otras herramientas de medición de precisión. Proporcionan un movimiento seguro y no reversible, asegurando estabilidad y precisión en las mediciones.

Engranajes planetarios

Los engranajes planetarios consisten en un engranaje central (engranaje solar), engranajes planetarios que giran alrededor del engranaje solar y un engranaje de anillo exterior. Esta configuración permite un diseño compacta y una alta eficiencia en la transmisión de potencia y movimiento. Los sistemas de engranajes planetarios se utilizan en aplicaciones que requieren alto par y velocidad variable, como en calibres digitales, medidores de profundidad y otros instrumentos de medición avanzados. Ofrecen un movimiento suave y continuo, permitiendo ajustes y mediciones finas.

Engranajes de corona

Los engranajes de corona tienen dientes que están angulados verticalmente, formando una forma similar a una corona. Se utilizan para cambiar la dirección de rotación en 90 grados. Los engranajes de corona se encuentran comúnmente en aplicaciones donde se requiere movimiento vertical, como en algunos instrumentos ópticos y dispositivos de medición. Su diseño único de dientes permite un funcionamiento suave y confiable en disposiciones de ejes que se cruzan.

Los engranajes están diseñados para transferir potencia y movimiento de una parte de una máquina a otra. El diseño de los engranajes de instrumentos depende de su aplicación. A continuación, se presentan los aspectos de diseño clave:

Dientes de engranaje

Los dientes de los engranajes de instrumentos engranan para transferir movimiento y potencia. El diámetro de paso del engranaje es el diámetro del círculo de paso. El círculo de paso es donde los dientes efectivamente se tocan. El número de dientes y el diámetro de paso determinan la relación de transmisión del engranaje. Esta relación controla la velocidad y el par entre los engranajes que engranan.

El perfil del diente afecta la calidad del engranaje. Las formas comunes incluyen perfiles involutivos y cicloidales. El perfil involutivo es el más común. Proporciona un engranaje suave y un contacto consistente. Esto conduce a un desgaste uniforme y una larga vida útil. La forma del diente debe permitir espacios adecuados para evitar atascos y asegurar un funcionamiento suave a lo largo del tiempo.

Selección de materiales

La selección de materiales impacta la resistencia y durabilidad. El acero es una elección común por su fuerza y tenacidad. Puede manejar cargas y tensiones altas. El latón y el plástico son alternativas más ligeras. Se adaptan a necesidades específicas y reducen los costos. Cada material tiene propiedades únicas que satisfacen diferentes requisitos operacionales.

Forma del engranaje

Los engranajes de instrumentos vienen en diversas formas. Los engranajes rectos son planos con dientes rectos. Transfieren movimiento entre ejes paralelos. Son simples y económicos. Los engranajes helicoidales tienen dientes en ángulo que engranan suavemente. Este diseño reduce el ruido y la vibración, haciéndolos adecuados para aplicaciones de alta velocidad. Los engranajes cónicos son cónicos y cambian la dirección de la transmisión. Funcionan bien en espacios reducidos donde es necesario cambiar la dirección de transmisión. Los engranajes de tornillo sin fin tienen un tornillo que engrana con una rueda de tornillo. Ofrecen alto par y una gran reducción de velocidad en una forma compacta.

Montaje y alineación

El montaje y la alineación son cruciales para el rendimiento de los engranajes. Deben estar montados de manera segura para evitar movimientos que puedan causar desalineación y desgaste tanto en el engranaje como en todo el sistema. Los engranajes deben estar alineados correctamente para asegurar un funcionamiento suave y una larga vida útil. La desalineación puede llevar a un aumento de la fricción, desgaste e incluso a fallos en los engranajes con el tiempo.

Lubricación

Los engranajes de instrumentos requieren lubricación adecuada para reducir la fricción y evitar el desgaste. Diferentes tipos de engranajes y condiciones operativas requieren lubricantes específicos. Se aplica aceite o grasa dependiendo de las condiciones de velocidad y carga bajo las cuales operan los engranajes. El mantenimiento regular de la lubricación de engranajes es crítico para asegurar un rendimiento óptimo y una larga vida útil de los engranajes.

pruebas y control de calidad

Las pruebas y el control de calidad son esenciales en el diseño de engranajes. Aseguran que cada engranaje cumpla con los estándares de rendimiento y durabilidad. Los métodos de prueba pueden incluir análisis de estrés, simulaciones de engranaje y pruebas de resistencia. El control de calidad verifica los materiales, dimensiones y perfiles de los dientes. Estos procesos aseguran que los engranajes sean fiables y funcionen como se espera en sus aplicaciones.

Los engranajes de instrumentos se emparejan con los siguientes componentes cuando se utilizan en un instrumento.

Caja de cambios

La relación de transmisión es determinada por la caja de cambios. Esto se determina por cuántas vueltas hace el eje de salida por cada vuelta del eje de entrada. El eje de entrada hace girar el engranaje de entrada, el cual está unido al eje de entrada. El engranaje de salida está unido al eje de salida. El engranaje de salida hace girar el eje de salida.

Motor

El motor proporciona la potencia para hacer girar el engranaje de entrada. Puede ser un motor eléctrico o un motor hidráulico. La velocidad y el par del motor afectan la salida de la caja de cambios.

Marco

El marco sostiene la caja de cambios, el motor y otras partes. Debe ser fuerte y rígido para soportar las partes móviles. No debe vibrar ni doblarse.

Sensores

Estos miden la posición del eje de salida. Pueden ser codificadores o resolutores. Proporcionan retroalimentación para controlar el motor. Los codificadores cuentan el número de vueltas y vueltas parciales del eje. Los resolutores indican el ángulo del eje.

Controladores

Estos son circuitos electrónicos que controlan el motor. Reciben datos de los sensores y envían señales al motor. Utilizan control PID para mantener la posición deseada.

Q1: ¿Cuáles son los principales tipos de engranajes de instrumentos utilizados en aplicaciones musicales?

A1: Hay varios tipos de engranajes de instrumentos comúnmente utilizados en aplicaciones musicales, incluyendo:

Trenes de engranajes:

Utilizados en sistemas mecánicos como relojes y cronómetros. Consisten en dos o más engranajes que transmiten movimiento y fuerza. La disposición de los tamaños de engranaje determina la velocidad y el par de salida. Por ejemplo, un engranaje pequeño que impulsa uno más grande reduce la velocidad mientras aumenta el par.

Engranajes rectos:

Tienen dientes rectos y están montados en ejes paralelos. Transmiten potencia entre ejes que son paralelos entre sí. Los engranajes rectos son simples, eficientes y se utilizan comúnmente en varias aplicaciones debido a su diseño simple y facilidad de fabricación.

Engranajes helicoidales:

Estos engranajes tienen dientes cortados en un ángulo respecto al eje de rotación. Se engranan gradualmente, lo que resulta en un funcionamiento más suave y silencioso en comparación con los engranajes rectos. Los engranajes helicoidales se utilizan en aplicaciones que requieren mayor velocidad y capacidad de carga debido a su capacidad para manejar cargas más grandes.

Engranajes cónicos:

Cambian la dirección de la transmisión de potencia entre ejes que están en ángulo recto entre sí. Los engranajes cónicos vienen en diferentes tipos, incluidos engranajes cónicos rectos, helicoidales y hipoidales. Cada tipo ofrece diferentes niveles de eficiencia, capacidad de carga y características de ruido.

Engranajes planetarios:

También conocidos como engranajes epíciclicos, que consisten en un engranaje solar central, engranajes planetarios y un engranaje de anillo. Los engranajes planetarios giran alrededor del engranaje solar mientras también engranan con el engranaje de anillo. Este arreglo permite un diseño compacto y alta eficiencia en la transmisión de potencia, lo que hace que los engranajes planetarios sean ideales para aplicaciones que requieren alto par en un espacio pequeño.

Q2: ¿Cómo difieren los engranajes de instrumentos de los engranajes mecánicos regulares?

A2: Los engranajes de instrumentos están diseñados para precisión y exactitud. A diferencia de los engranajes mecánicos regulares, que pueden priorizar la resistencia y la durabilidad, los engranajes de instrumentos se enfocan en lograr relaciones específicas con un mínimo de retroceso y juego. Esto asegura que pequeños movimientos del engranaje resulten en movimientos precisos y consistentes de los componentes conectados. El proceso de fabricación de engranajes de instrumentos a menudo implica pasos adicionales como pulido y ajuste fino para lograr el nivel de precisión deseado.

Q3: ¿Qué materiales se utilizan comúnmente para fabricar engranajes de instrumentos?

A3: Los engranajes de instrumentos se fabrican típicamente a partir de materiales que ofrecen un buen equilibrio entre resistencia, estabilidad y características de baja fricción. Los materiales comunes incluyen:

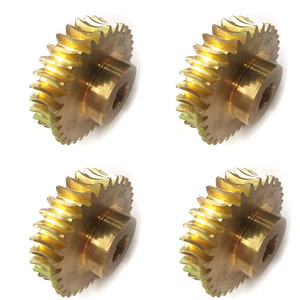

Latón:

El latón es una elección popular para los engranajes de instrumentos debido a su excelente resistencia al desgaste, propiedades de baja fricción y capacidad para resistir la corrosión. También tiene buena maquinabilidad, lo que permite la fabricación precisa de engranajes con diseños intrincados.

Acero inoxidable:

Los engranajes de acero inoxidable ofrecen alta resistencia y durabilidad, lo que los hace adecuados para aplicaciones que requieren un rendimiento robusto. También tienen buena resistencia a la corrosión y al desgaste, asegurando longevidad en entornos exigentes.

Compuestos plásticos:

Los engranajes plásticos son ligeros y pueden operar en silencio. Se utilizan a menudo en aplicaciones donde son esenciales la baja fricción y el peso reducido. Si bien los engranajes plásticos pueden no ofrecer la misma resistencia que los engranajes metálicos, los avances en materiales compuestos han mejorado su rendimiento y fiabilidad.