(243757 productos disponibles)

Existen varios tipos de engranajes de minas dependiendo de sus funciones y aplicaciones en las operaciones mineras. Aquí hay algunos de ellos:

El diseño de engranajes de minas es un aspecto esencial de la ingeniería de engranajes. Implica la creación y optimización de engranajes para diversas aplicaciones mineras. Estas aplicaciones requieren características operativas específicas y requisitos de rendimiento.

Requisitos de Diseño

Al diseñar engranajes de minas, hay requisitos clave a considerar. Primero, deben tener alta resistencia. Esto es para soportar cargas pesadas y fuerzas de impacto. Además, su durabilidad debe ser prolongada para reducir el desgaste y extender la vida útil. El ruido y la vibración deben ser minimizados cuando los engranajes están en operación. Además, deben tener un buen acabado superficial para una lubricación eficiente y un funcionamiento suave. Más importante aún, deben ser fáciles de fabricar y mantener.

Selección de Materiales

Los materiales para los engranajes de minas deben ser seleccionados para cumplir con muchos criterios. Estos criterios incluyen resistencia, tenacidad, resistencia al desgaste y facilidad de mecanizado. Las aleaciones de acero son los materiales más comunes. Son preferidas por sus propiedades superiores de resistencia y tenacidad. Más importante aún, se mejoran mediante procesos de tratamiento térmico como el temple y el revenido. El hierro fundido es otro material que proporciona buena resistencia al desgaste y es fácil de mecanizar. Sin embargo, es quebradizo en comparación con el acero. Otros materiales como los composites no metálicos están ganando popularidad debido a su bajo peso y resistencia a la corrosión. Sin embargo, se limitan a aplicaciones de carga menor.

Tipos de Engranajes

Existen varios tipos de engranajes que se utilizan en aplicaciones mineras. Incluyen:

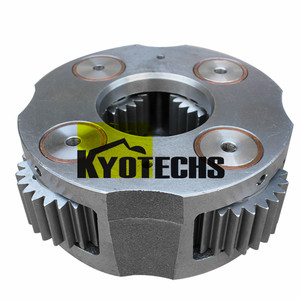

Cada tipo de engranaje tiene sus ventajas y limitaciones. La selección se basa en los requisitos específicos de la operación minera. Esto incluye la orientación de los ejes, las condiciones de carga y las limitaciones de espacio.

Geometría del Engranaje

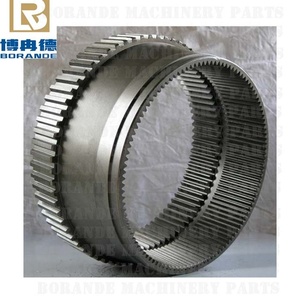

La geometría del engranaje se refiere a la forma específica y las dimensiones de los componentes del engranaje. Estos componentes incluyen el diámetro de paso, el perfil de diente y el ángulo de presión. Estos parámetros influyen en las características de rendimiento del engranaje. Por ejemplo, el ángulo de presión afecta la resistencia de los dientes y la capacidad del engranaje para transmitir carga sin deslizarse. El perfil de diente, a menudo basado en estándares como el perfil involuto, asegura un engranaje y desengranaje suaves de los engranajes. Además, el ancho de cara y el diseño del buje contribuyen a la capacidad de carga y precisión de alineación del engranaje. Una geometría de engranaje adecuada es crucial para minimizar el desgaste, reducir la fricción y asegurar la transmisión de potencia eficiente en aplicaciones mineras.

Perfil de Diente y Materiales

El perfil de diente de los engranajes de minas es crítico para asegurar un engranaje suave y una transmisión eficiente de potencia. A menudo, se utilizan perfiles involutos debido a sus propiedades favorables para mantener relaciones de velocidad constantes. Además, los materiales utilizados para los dientes de engranaje deben poseer alta resistencia al desgaste y tenacidad. Esto es para soportar las condiciones abrasivas comúnmente encontradas en las operaciones mineras. Las aleaciones de acero que están tratadas para la dureza son frecuentemente utilizadas. También se utilizan materiales de carburo por su superior resistencia al desgaste y durabilidad. Más importante aún, las técnicas de endurecimiento de superficie, como el endurecimiento por encamisado o nitruración, mejoran la resistencia al desgaste de las superficies de los dientes. Esto prolonga aún más la vida útil de los engranajes bajo condiciones operativas severas.

Al seleccionar engranajes, se debe considerar el material de construcción. El engranaje debe ser lo suficientemente robusto como para soportar las exigencias de las operaciones mineras. Los engranajes de acero son comunes porque son fuertes y resistentes al desgaste. Los engranajes de plástico o compuestos pueden ser utilizados en algunas aplicaciones debido a su menor peso y propiedades de amortiguamiento de ruido.

La lubricación es otro factor importante en la selección de engranajes. Una lubricación adecuada reduce la fricción y el desgaste, extendiendo la vida del engranaje. Busque engranajes con rodamientos sellados o autolubricantes para minimizar los requisitos de mantenimiento.

En términos de diseño, los engranajes helicoidales son a menudo preferidos para aplicaciones mineras debido a su funcionamiento suave y distribución de carga. Los engranajes cónicos en espiral se utilizan para el cambio de dirección de los ejes, ya que son capaces de transmitir potencia entre ejes no paralelos. Los engranajes planetarios son compactos y eficientes para aplicaciones de alto par, lo que los hace adecuados para diversos equipos mineros.

Al emparejar engranajes, asegúrese de que sean compatibles en términos de paso, módulo y perfil de diente. Esto asegura un engranaje suave y un rendimiento óptimo. Preste atención a la dirección de rotación y el sentido del engranaje (derecho o izquierdo) para evitar desajustes que podrían llevar a la falla del engranaje.

Considere las condiciones operativas del entorno minero. Los engranajes expuestos al polvo, la humedad o temperaturas extremas pueden requerir recubrimientos o materiales especiales para proteger contra la corrosión y el desgaste. Los engranajes con una mayor tolerancia a los factores ambientales funcionarán mejor en condiciones mineras adversas.

Finalmente, consulte con fabricantes de engranajes o ingenieros con experiencia en aplicaciones mineras. Ellos pueden proporcionar información valiosa y recomendaciones basadas en requisitos y desafíos específicos. La selección y ajuste adecuados de engranajes son cruciales para la fiabilidad y eficiencia de las operaciones mineras.

Q1: ¿Cuáles son las herramientas esenciales para la minería?

A1: Las herramientas esenciales incluyen pico, palas y bateas para la prospección, mientras que maquinaria como perforadoras, camiones de carga y sistemas de transporte son vitales para la extracción y el transporte.

Q2: ¿Qué equipo de seguridad se necesita para la minería?

A2: Casco, guantes, botas, ropa de alta visibilidad y protección respiratoria son cruciales, junto con arneses de seguridad y dispositivos de monitoreo para gases y polvo.

Q3: ¿Cómo navegan los mineros bajo tierra?

A3: Los mineros utilizan mapas, GPS y herramientas de topografía, junto con marcadores naturales y puntos de referencia artificiales, para navegar y mantener la orientación bajo tierra.

Q4: ¿Qué tecnología ayuda en la minería moderna?

A4: La minería moderna utiliza SIG, teledetección, maquinaria automatizada y análisis de datos para la eficiencia, la seguridad y la gestión ambiental.

Q5: ¿Cómo se procesa el material extraído?

A5: Los materiales extraídos se trituran, muelen y procesan utilizando métodos químicos o físicos para separar los minerales valiosos de los desechos y refinarlos para su uso.