(416 productos disponibles)

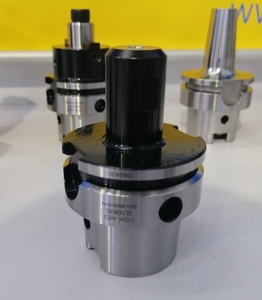

Las herramientas en un sistema de mecanizado deben ser robustas, fiables y versátiles. Un portaherramientas Weldon cumple con estos requisitos y lo hace de diversas maneras.

Portaherramientas magnéticos universales:

Equipados con un solo imán fuerte, generalmente son placas rectangulares que se sueldan a otras superficies planas y ferrosas. Su uso es económico, lo que permite al operador transformar una herramienta para realizar diferentes tipos de trabajos. Sin embargo, sin intervención manual, no puede sostener una herramienta en ángulo o con desplazamiento.

Portaherramientas magnéticos multidireccionales:

Una versión más avanzada, estos contienen más de un polo magnético. Los agarres magnéticos son los más adaptables de todos los soportes. Dependiendo del número y la fuerza de los polos, pueden sujetar una herramienta en numerosos ángulos y desplazamientos. Su fuerza magnética es ajustable, lo que permite controlar la fuerza del agarre. Para aplicaciones de mecanizado precisas, pueden ofrecer un nivel superior de versatilidad y precisión. Uno de los inconvenientes es la mayor complejidad en el control y posiblemente un desgaste más rápido que puede ocurrir con ajustes frecuentes.

Portaherramientas mecánicos:

Son portaherramientas magnéticos con un sistema de sujeción mecánico, como tornillos o abrazaderas. Son adecuados para su uso con herramientas de formas o tamaños irregulares que no pueden sujetarse correctamente con un portaherramientas magnético.

Además, los portaherramientas ópticos o láser utilizan haces ópticos para detectar la posición de la herramienta, proporcionando un método de detección de herramientas sin contacto. Otra posibilidad es el portaherramientas sólido, que tiene un tamaño y una forma fijos y se utiliza para sujetar herramientas con un tamaño de vástago y una geometría específicos.

Los portaherramientas están diseñados para sujetar las herramientas con firmeza, asegurando un rendimiento adecuado durante las operaciones de mecanizado. Las siguientes especificaciones de los portaherramientas son fundamentales para garantizar el rendimiento adecuado del equipo cuando se utiliza con diferentes operaciones de mecanizado.

Los portaherramientas Weldon requieren mantenimiento para garantizar que funcionen correctamente y su longevidad. Aquí tienes algunos consejos para el mantenimiento de los portaherramientas Weldon:

El portaherramientas Weldon encuentra aplicaciones en diversas industrias. Se utiliza principalmente en industrias que realizan operaciones de mecanizado de alta resistencia. A continuación, se presentan algunos escenarios de uso del portaherramientas Weldon.

Al elegir los portaherramientas Weldon para cualquier aplicación de maquinaria, hay algunas cosas que debes tener en cuenta. Primero, el cono del husillo es importante porque determina si el portaherramientas encajará correctamente en la máquina. Entre muchos otros, CAT, BT y NK son conos de husillo comunes que tienen amplias aplicaciones. Los portaherramientas se pueden diseñar para adaptarse a cualquier cono de husillo.

En segundo lugar, el tamaño del vástago debe ser compatible con el tamaño del husillo, excepto cuando se utilizan herramientas de reducción. La transmisión dedicada determina la cantidad de par transmitida al vástago. Esta cantidad de par surge de las conexiones de ajuste de forma, la fricción y la interferencia en el ajuste, con numerosos puntos de contacto pero sin elementos giratorios. Este es parte del extenso misterio del portaherramientas que es ampliamente conocido pero es esencial para practicar para obtener una productividad y seguridad adecuadas.

En tercer lugar, debe tenerse en cuenta la longitud del portaherramientas. Los soportes más largos permiten más holgura y alcance, pero sacrifican la rigidez. Los más cortos proporcionan una rigidez superior, pero limitan el alcance. En cuarto lugar, los soportes de pinzas permiten cambios de herramienta fáciles y facilitan la retención de herramientas con tuercas de bloqueo, pero carecen de precisión de concentricidad.

Examina el descentrado, la fuerza de agarre, la longitud, la velocidad de cambio y la masa de cada portaherramientas para elegir el adecuado en función de la compatibilidad de la máquina y los requisitos de la aplicación.

Por último, pero no menos importante, el material del portaherramientas es crucial para el rendimiento y la durabilidad. Por lo general, hechos de acero aleado de alto carbono, los portaherramientas presentan diferentes recubrimientos o tratamientos para mejorar la resistencia, la resistencia al desgaste y la resistencia a la corrosión.

P: ¿Qué ventaja ofrece un portaherramientas Weldon recto?

R: Los portaherramientas Weldon rectos son económicos y proporcionan un agarre y una retención adecuados. Son ampliamente utilizados en diversas aplicaciones de mecanizado debido a esto.

P: ¿Puede un portaherramientas Weldon ajustarse universalmente a todas las herramientas?

R: No, no puede. Los portaherramientas están diseñados para ajustarse a ciertas herramientas y máquinas. Aparte de la compatibilidad de tamaño, también es necesario garantizar un agarre, una retención y una alineación adecuados.

P: ¿Qué estándar cumplen la mayoría de los portaherramientas?

R: La mayoría de los portaherramientas cumplen con los estándares ANSI y JIS. Estos garantizan la compatibilidad con máquinas y herramientas ampliamente utilizadas, lo que los hace ideales para aplicaciones industriales.

P: ¿Los portaherramientas se desgastan con el tiempo?

R: Sí, como cualquier componente mecánico, los portaherramientas pueden desgastarse con el tiempo, especialmente con un uso regular, un mantenimiento inadecuado o si no están alineados correctamente.