(1481 productos disponibles)

Una **máquina para fabricar parachoques de automóviles** se utiliza para moldear y producir parachoques de automóviles. Hay algunos tipos diferentes de máquinas para fabricar parachoques de automóviles según su proceso de fabricación.

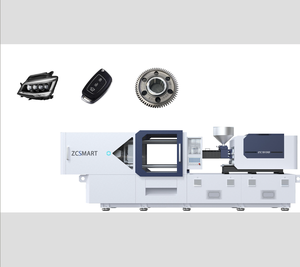

Máquinas de moldeo por inyección

La máquina de moldeo por inyección es el tipo más común de máquina para fabricar parachoques. Es ideal para producir grandes volúmenes de parachoques. La máquina crea parachoques a partir de resina plástica. Primero, la resina plástica se calienta hasta que se convierte en líquido, y luego se inyecta en un molde para que se fije y forme un parachoque. Las máquinas de moldeo por inyección son totalmente automáticas. Tienen tiempos de ciclo rápidos, alta precisión y baja varianza. El principal inconveniente de la máquina es que solo es adecuada para un tipo de material.

Máquinas de soplado

La máquina de soplado también tiene características similares a la máquina de moldeo por inyección. Es ideal para la fabricación de parachoques de plástico huecos y ligeros. La máquina funciona calentando el plástico hasta que se convierte en una burbuja dentro de un molde. Una vez que la burbuja se enfría, se endurece y toma la forma de los parachoques. Las máquinas de soplado son rentables y eficientes, pero ofrecen una flexibilidad de diseño limitada.

Máquinas de termoformado

La máquina de termoformado se utiliza para fabricar parachoques de automóviles a partir de láminas de plástico calentado. Primero, la lámina de plástico se calienta hasta que se vuelve moldeable. Luego, se le da la forma de un parachoque de automóvil utilizando un molde y algunas fuerzas mecánicas. Finalmente, el plástico se enfría hasta que se endurece y toma la forma de un parachoque. Las máquinas de termoformado son versátiles y fáciles de configurar. Sin embargo, ofrecen baja precisión y requieren mucha mano de obra en comparación con la máquina de moldeo por inyección.

Las siguientes especificaciones y consejos de mantenimiento para una máquina de fabricación de parachoques de automóviles pueden ayudar con la decisión de compra:

Aplicaciones:

La máquina fabrica parachoques para automóviles de varios tipos, como sedanes, SUV, station wagons, coupés, descapotables y hatchbacks. Un tipo de máquina para fabricar parachoques solo puede fabricar parachoques para una gama limitada de tipos de automóviles. Por lo tanto, busque una máquina adaptable que pueda producir parachoques para diferentes variedades de vehículos.

Tasa de producción:

La velocidad de fabricación de la máquina puede indicarse en el número de parachoques producidos en un día o una hora. Una tasa de producción más rápida generalmente da como resultado un precio más alto. Sin embargo, teniendo en cuenta la demanda, el precio de venta y el tiempo que tardaría en vender el stock, es una mejor manera de evaluar la idoneidad de la velocidad de producción de una máquina.

Máquinas colaborativas de fabricación de parachoques robóticas:

Estas son más seguras que las máquinas robóticas tradicionales porque no tienen barreras físicas que separen a los trabajadores de los robots. Debido a esta característica, reducen los costos de fabricación. Implementar una de estas máquinas puede fomentar un mejor ambiente de trabajo, aumentar la moral de los empleados y reducir la rotación de personal.

Máquinas industriales de fabricación de parachoques robóticas:

Estas son las máquinas robóticas de fabricación de parachoques más tradicionales. Están programadas para realizar tareas específicas a una velocidad y precisión más altas que los trabajadores humanos. Son ideales para tareas repetitivas que requieren precisión. A diferencia de los robots colaborativos, los robots industriales tienen barreras físicas que mantienen a los empleados alejados de las máquinas.

Tipos de materiales:

Una máquina para fabricar parachoques puede funcionar con materiales plásticos como olefina termoplástica, polipropileno o acrilonitrilo-estireno-acrilato (ASA). Estos compuestos son ligeros y los productos finales tienen una alta resistencia al impacto. Algunos parachoques de metal compuesto pueden tener un marco de acero cubierto con un material termoplástico. Ofrecen mayor protección. Los parachoques de metal compuesto son más caros que los parachoques totalmente de plástico y requieren un tipo diferente de máquina de fabricación.

Requisitos de potencia:

Las máquinas con asistencia robótica suelen tener más de cuatro motores. Por lo general, requieren energía trifásica de entre 20 y 30 kVA, dependiendo del tipo y tamaño de la máquina, el número de motores que tiene, su configuración y sus requisitos de refrigeración. Cuanto más voltaje se utiliza para enfriar una máquina, menos energía se consume.

Mantenimiento:

El mantenimiento regular y predictivo maximiza el rendimiento mecánico y minimiza el tiempo de inactividad. Implementar un programa de mantenimiento preventivo reduce los costos generales de mantenimiento. Busque una máquina con componentes fáciles de reemplazar y un tiempo de respuesta rápido del equipo de soporte técnico. El mantenimiento eficiente reduce los costos de mano de obra y las paradas de las máquinas.

Las máquinas para fabricar parachoques de automóviles se encuentran principalmente en plantas de fabricación y fábricas a gran escala que producen vehículos. Esto se debe a que estas instituciones necesitan tales máquinas para crear parachoques de automóviles a granel. También es importante para la eficiencia y la velocidad del proceso de producción.

Las plantas y fábricas de fabricación pequeñas que producen vehículos también pueden tener una máquina para fabricar parachoques de automóviles si se especializan en la fabricación de vehículos personalizados o de lujo. Estos automóviles suelen tener características únicas y especiales, incluidos los parachoques, que pueden no encontrarse en los vehículos estándar.

Los sectores de servicio público también son algunos de los usuarios de las máquinas para fabricar parachoques de automóviles. Esto se debe a que tienen flotas de vehículos que requieren mantenimiento regular. Algunos de estos vehículos incluyen camiones de servicio, vehículos policiales y ambulancias.

Otro escenario donde generalmente se encuentra una máquina para fabricar parachoques de automóviles es en las empresas de fabricación de accesorios. Estas empresas se centran principalmente en la creación y venta de accesorios para vehículos. Dichos accesorios para automóviles incluyen parachoques, alerones, faros y llantas de aleación.

Los talleres de reparación y personalización de automóviles también pueden tener una máquina para fabricar parachoques de automóviles. Estos talleres generalmente se ocupan de la reparación y personalización de vehículos ya existentes. Algunos de los cambios que generalmente se les pide que hagan incluyen cambiar el parachoques a un modelo o versión diferente.

Finalmente, las instituciones de formación también pueden utilizar una máquina para fabricar parachoques de automóviles. Estas instituciones se encargan de capacitar a las personas sobre cómo reparar y fabricar diferentes piezas de vehículos. Como resultado, a los aprendices se les puede enseñar cómo fabricar parachoques de automóviles utilizando una máquina para fabricar parachoques de automóviles.

Al elegir una máquina para fabricar parachoques de automóviles, lo primero que debe considerar es el tipo de material con el que funciona la máquina. A continuación, se muestra una selección de materiales con los que una máquina para fabricar parachoques de automóviles podría funcionar.

Fibra de vidrio:

Los clientes pueden optar por utilizar fibra de vidrio como material para parachoques de automóviles porque es una construcción robusta y ligera que ofrece una excelente resistencia al impacto. Las máquinas de fabricación diseñadas para parachoques de automóviles de fibra de vidrio normalmente utilizarán productos fabricados con resinas de poliéster, epoxi o éster de vinilo. Dichos materiales proporcionan un diseño resistente y duradero que puede absorber y desviar las fuerzas de impacto. Las tecnologías de fabricación avanzadas, como la infusión al vacío o las técnicas de pulverización, crearán parachoques precisos, fuertes y resistentes. Estas técnicas garantizan la durabilidad y el rendimiento del parachoques. Elegir una máquina de fabricación de parachoques que funcione con materiales de fibra de vidrio limita las opciones y el mercado objetivo.

Plástico de poliéster:

Al igual que la fibra de vidrio, el plástico de poliéster es ligero y robusto, lo que lo convierte en un material ideal para parachoques de automóviles. También absorbe y desvía el impacto con facilidad. Una ventaja del plástico de poliéster es que, a diferencia de la fibra de vidrio, se puede reciclar una vez que el vehículo ya no está en condiciones de circular. Esto le da al operador de la máquina de fabricar parachoques más opciones diversas para elegir un material para parachoques. Las máquinas para fabricar parachoques de automóviles que funcionan con plástico de poliéster utilizan tecnología de moldeo por inyección para fabricar parachoques de forma rápida y eficiente. Estas máquinas producen parachoques de alta calidad que cumplen con los estándares de la industria. Si se atiende a un mercado que desea producir automóviles con parachoques de plástico de poliéster reciclable, es esencial tener una máquina de moldeo por inyección. Esto asegurará que el producto final funcione bien.

PP+GF:

PP+GF se refiere a polipropileno más fibra de vidrio. Este material proporciona una opción ligera, resistente y resistente al impacto para los parachoques de automóviles. Uno de los beneficios de los parachoques de automóviles hechos de este material es la alta resistencia a la tracción que ofrece a los vehículos. Los operadores de máquinas que buscan crear parachoques con alta resistencia y longevidad considerarán una máquina que produce parachoques de este material. La fibra de vidrio ofrece una excelente durabilidad, lo que la hace adecuada para diversas condiciones ambientales. El operador de la máquina probablemente utilizará un molde de inyección para crear parachoques a partir de este material. No todos los materiales para parachoques de automóviles se crean de la misma manera. Es importante tener en cuenta que GF significa fibra de vidrio. Algunas fibras de vidrio son transparentes, lo que podría confundir a los clientes que no saben más sobre los materiales utilizados en el parachoques.

P1. ¿Qué materiales se utilizan en los parachoques de automóviles?

A1. La mayoría de los parachoques de automóviles están hechos de termoplásticos, polipropileno u otros plásticos de ingeniería. Sin embargo, pueden tener otros materiales como aluminio, fibra de vidrio o fibra de carbono para mejorar la resistencia o la resistencia al impacto.

P2. ¿Puede la máquina para fabricar parachoques de automóviles producir otras piezas de automóviles?

A2. Sí, la máquina para fabricar parachoques de automóviles puede fabricar otras piezas como tapas de maletero, tableros, paneles de puertas y paneles de carrocería. Los fabricantes pueden adaptar las máquinas para producir diferentes componentes modificando los moldes y los procesos de producción.

P3. ¿Cuáles son las tendencias en la fabricación de parachoques de automóviles?

A3. Las tendencias en la fabricación de parachoques de automóviles consisten en integrar más tecnología en los parachoques, como sensores y tecnología de estacionamiento automático. Más importante aún, los fabricantes buscan métodos ecológicos. Quieren utilizar materiales reciclados y reducir el consumo de energía.

P4. ¿Cuál es el volumen de producción de una máquina para fabricar parachoques de automóviles?

A4. El volumen de producción depende del tamaño de la máquina, el número de turnos operados y la eficiencia. En general, una máquina grande puede producir de 10 a 20 parachoques por hora con un solo turno de operación.

P5. ¿Cuáles son las opciones de personalización para las máquinas para fabricar parachoques de automóviles?

A5. Las opciones de personalización incluyen elegir el sistema de manipulación de materiales, seleccionar la configuración de la línea de producción e incorporar sistemas adicionales de control de calidad.