(1453 productos disponibles)

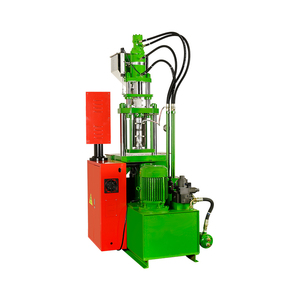

Máquinas de moldeo por inyección para parachoques de automóviles

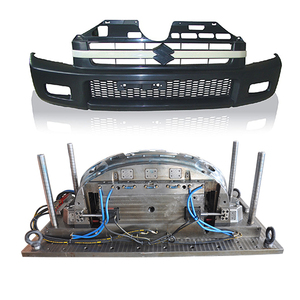

Este es el método más utilizado en la producción de parachoques de automóviles. Implica derretir pellets de plástico e inyectarlos en moldes bajo alta presión para formar los parachoques. Las máquinas de moldeo por inyección para parachoques de automóviles ofrecen altas tasas de producción, capacidades de diseño complejas y calidad constante de las piezas. Son ideales para fabricar grandes cantidades de parachoques de automóviles con detalles intrincados.

Máquinas de moldeo por compresión para parachoques de automóviles

El moldeo por compresión implica colocar material plástico precalentado en una cavidad del molde, que luego se cierra y se calienta. El calor y la presión hacen que el material fluya y llene el molde, adoptando la forma del parachoques. Este método se utiliza típicamente para producir componentes más pequeños de parachoques o cuando se utilizan ciertos tipos de plásticos termoestables.

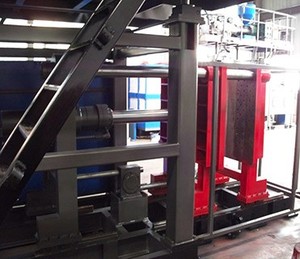

Máquinas de extrusión para parachoques de automóviles

En el moldeo por extrusión, los pellets de plástico se derriten y se forman continuamente en un perfil específico, como molduras de parachoques o componentes de refuerzo. El material extruido se corta luego en longitudes y formas deseadas. La extrusión se utiliza a menudo para producir características largas y uniformes en los parachoques que requieren perfiles de sección transversal consistentes.

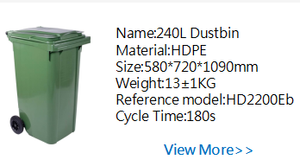

Máquinas de moldeo por soplado para parachoques de automóviles

El moldeo por soplado implica crear una parte de plástico hueca inflando un tubo de plástico calentado dentro de un molde. Este proceso es adecuado para producir secciones de parachoques grandes y huecas que requieren alta resistencia al impacto. El moldeo por soplado se utiliza comúnmente para parachoques completos o componentes principales de la carcasa externa.

Máquinas de moldeo rotacional para parachoques de automóviles

El moldeo rotacional implica calentar polvo de plástico en un molde giratorio hasta que se fusione en una capa sólida. Este método permite un grosor de pared uniforme y es rentable para la producción de bajo volumen de parachoques de automóviles. El moldeo rotacional es adecuado para diseños simples de parachoques o cuando se utilizan ciertos tipos de polietileno.

Máquinas de termoformado para parachoques de automóviles

En el termoformado, una lámina de plástico se calienta y se forma sobre un molde utilizando vacío o presión. Este proceso es más rápido y más asequible en comparación con otros métodos de moldeo. Se utiliza a menudo para producir parachoques de automóviles en volúmenes bajos o para crear prototipos antes de la producción en masa.

A continuación, se presentan algunas especificaciones que los compradores deben conocer al adquirir máquinas para moldear parachoques de automóviles:

Capacidad de producción:

La capacidad de producción de las máquinas de moldeo para parachoques de automóviles varía de 20 a 1200 piezas por día, dependiendo del modelo. Los compradores pueden elegir máquinas con capacidades de producción más altas si tienen producción a gran escala.

Fuerza de cierre:

La fuerza de cierre es la fuerza que se aplica para mantener los moldes cerrados durante el proceso de inyección. Generalmente, varía de 20 a 2000 toneladas. Una máquina con mayor fuerza de cierre es más eficiente para moldear diseños complejos de parachoques de automóviles.

Peso de tiro:

El peso de tiro es la cantidad de plástico inyectado en el molde durante cada ciclo. Varía de 5 a 5000 gramos en máquinas para moldeo de parachoques de automóviles. Los compradores deben elegir máquinas con pesos de tiro que se ajusten a sus diseños de moldes.

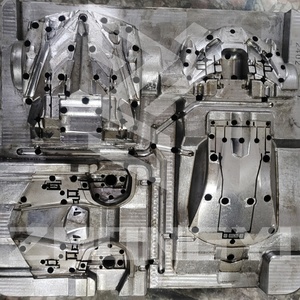

Tamaño del molde:

La especificación del tamaño del molde indica las dimensiones máximas y mínimas de los moldes que la máquina puede alojar. Generalmente, varía de 200 a 3000 milímetros. Los compradores deben considerar el tamaño del molde al seleccionar una máquina adecuada.

Sistemas de calefacción y refrigeración:

Estos sistemas mantienen la temperatura requerida durante el proceso de moldeo. La temperatura de calefacción puede alcanzar los 400 grados Celsius, mientras que la temperatura de refrigeración puede bajar a -20 grados Celsius. Las máquinas con sistemas de calefacción y refrigeración eficientes producen parachoques de automóviles de alta calidad.

Dimensiones de la máquina:

Las dimensiones de la máquina de moldeo para parachoques de automóviles afectan la disposición de la instalación de producción. Generalmente, varían de 5 a 20 metros de largo y de 2 a 4 metros de ancho. Además, el peso de la máquina puede variar de 1000 a 10000 kg o más.

Consumo de energía:

El consumo de energía de la máquina de moldeo para parachoques de automóviles es una consideración importante para la sostenibilidad y la rentabilidad. Generalmente, varía de 20 a 200 kWh por día. Las máquinas con menor consumo de energía ayudan a reducir los costos operativos.

A continuación, se ofrecen algunos consejos de mantenimiento para las máquinas que moldean parachoques de automóviles:

Inspección regular:

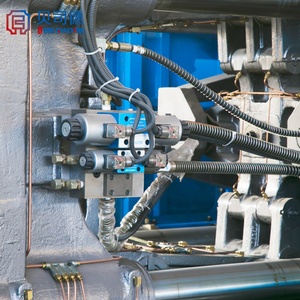

Los usuarios deben realizar inspecciones regulares de todas las partes de las máquinas de moldeo para parachoques de automóviles. Deben verificar los sistemas hidráulicos, los moldes, los sistemas de refrigeración y otros componentes en busca de desgaste o daño. La detección temprana de problemas ayuda a prevenir reparaciones costosas y tiempos de inactividad.

Lubricación:

Los compradores deben seguir las pautas del fabricante sobre los intervalos de lubricación y utilizar los lubricantes recomendados. Una lubricación adecuada reduce la fricción y el desgaste, prolongando la vida útil de los componentes de la máquina.

Limpieza:

Los compradores deben limpiar las máquinas de moldeo regularmente. Deben eliminar residuos de plástico, polvo y desechos de las superficies de la máquina. La suciedad y los residuos de plástico pueden afectar la eficiencia de la máquina y la calidad del producto.

Mantenimiento del sistema de refrigeración:

Los usuarios deben mantener regularmente los sistemas de refrigeración de las máquinas de moldeo. Deben limpiar los canales de refrigeración y reemplazar los componentes de refrigeración desgastados. Los sistemas de refrigeración mantienen las temperaturas requeridas durante el proceso de moldeo, evitando defectos en los parachoques de automóviles.

Mantenimiento del molde:

Los compradores deben mantener regularmente los moldes utilizados en las máquinas de moldeo. Deben limpiar los moldes, lubricar las partes móviles e inspeccionarlos en busca de desgaste o daño. Los moldes bien mantenidos producen parachoques de automóviles precisos y de alta calidad.

Mantenimiento del sistema eléctrico:

Los usuarios deben inspeccionar y mantener regularmente los sistemas eléctricos de las máquinas de moldeo. Deben verificar todas las conexiones, cables y componentes en busca de desgaste o daño. Un mantenimiento adecuado del sistema eléctrico previene tiempos de inactividad de la máquina y garantiza un funcionamiento confiable.

Capacitación de operadores:

Los compradores deben capacitar a los operadores y al personal de mantenimiento sobre el uso y mantenimiento adecuado de las máquinas de moldeo. El personal bien capacitado puede seguir con precisión los procedimientos de mantenimiento y garantizar un funcionamiento eficiente y seguro de las máquinas.

Los compradores al por mayor deben comprender los factores clave a considerar antes de seleccionar una máquina de moldeo de parachoques de automóviles. Aquí están los consejos:

Capacidad de producción:

El propósito principal de una máquina de moldeo es crear parachoques de automóviles en grandes cantidades. Por lo tanto, es vital evaluar la capacidad de producción y seleccionar máquinas que cumplan con los objetivos de producción establecidos. Por ejemplo, si el negocio tiene como objetivo producir un millón de parachoques en un año, las máquinas elegidas deben fabricar cientos de parachoques diariamente. La tasa de producción también debe ser consistente para evitar retrasos y satisfacer la demanda del mercado.

Eficiencia energética:

El consumo de energía es un factor clave a considerar al elegir una máquina de moldeo. Las máquinas de moldeo requieren mucha energía para funcionar. Por lo tanto, es esencial seleccionar máquinas con un menor consumo de energía para reducir los costos de energía. Además, las máquinas deben tener características que optimicen la eficiencia energética, como sistemas de calefacción que calienten y enfríen rápidamente.

Calidad y consistencia:

Al elegir una máquina de moldeo, es vital garantizar que la calidad de los parachoques producidos sea alta y consistente. La máquina debe tener características que mejoren la calidad y consistencia de la producción de parachoques. Por ejemplo, el proceso de moldeo debe tener una temperatura y presión uniformes. Además, las máquinas deben poder controlar el grosor de los parachoques y el peso de los materiales utilizados en su producción.

Flexibilidad:

Los modelos de negocio pueden cambiar con el tiempo, y el diseño de la máquina de moldeo puede volverse obsoleto. Por lo tanto, es vital elegir una máquina que pueda adaptarse a los cambios rápidamente. Por ejemplo, la máquina puede cambiar los diseños de los parachoques o los materiales utilizados en el proceso de producción.

Retorno de inversión:

Antes de elegir una máquina de moldeo, los propietarios de negocios deben analizar el retorno de la inversión. Las ganancias del negocio deben superar los costos de compra de la máquina, de su instalación y de su mantenimiento. Por lo tanto, es vital elegir máquinas que sean asequibles y que tengan costos de operación y mantenimiento más bajos.

Seguridad:

Los compradores deben elegir máquinas de moldeo que sean seguras y que tengan un menor riesgo de accidentes. Las máquinas deben contar con características de seguridad, como paradas de emergencia, resguardos de seguridad y sensores que detecten peligros.

Evaluar la seguridad

Antes de comenzar el proceso, considere las medidas de seguridad que se han implementado. Verifique la hoja de datos de seguridad (SDS) para el polímero utilizado en el parachoques. Contiene información importante sobre el manejo seguro y los peligros potenciales. Además, asegúrese de que todo el equipo de seguridad esté en su lugar y funcionando.

Preparar el área de trabajo

Configurar un área limpia, bien iluminada y ventilada con suficiente espacio para el nuevo parachoques. Asegúrese de que haya suficiente espacio para la máquina de moldeo y el parachoques.

Preparar el vehículo

Retire cualquier componente dañado del viejo parachoques. Esto incluye sujetadores, piezas de moldura y cualquier otra parte unida al vehículo. Limpie el área donde se instalará el nuevo parachoques. Retire el polvo, los escombros y el adhesivo sobrante para asegurar un sellado hermético.

Preparar el parachoques

Instale el nuevo parachoques montando todos los componentes necesarios antes de moldearlo. Esto incluye luces, sensores, cámaras y otras partes esenciales. Siga las instrucciones del fabricante al instalar estos componentes. Limpie el nuevo parachoques para eliminar polvo, aceite y escombros. Una superficie limpia asegura una buena unión durante el proceso de moldeo.

Configurar la máquina de moldeo

Después de seleccionar una máquina adecuada para moldear parachoques de automóviles, lea las instrucciones del fabricante. Proporcionarán orientación sobre la configuración, operación y precauciones de seguridad. Configure la máquina en un área bien ventilada. Asegúrese de que los moldes para el nuevo parachoques estén limpios, sin daños y correctamente alineados. Prepare el material de polímero según las instrucciones del fabricante. Asegúrese de que la temperatura y otras propiedades del material sean adecuadas.

Proceso de moldeo

Siga las instrucciones del fabricante para comenzar el proceso de moldeo. Vierta el polímero preparado en la máquina. Asegúrese de que la cantidad sea suficiente para llenar completamente el molde. Cierre el molde y siga las instrucciones del fabricante para iniciar el ciclo de moldeo. Monitoree el proceso para asegurar una temperatura y presión consistentes.

Operaciones posteriores al moldeo

Después de que el proceso de moldeo esté completo y el polímero se haya curado, abra cuidadosamente el molde. Inspeccione el nuevo parachoques en busca de defectos o imperfecciones resultantes del proceso de moldeo. Elimine cualquier flash o material excedente del parachoques. Recorte y suavice cualquier borde o superficie áspera para asegurar una apariencia limpia y profesional.

Instalar el parachoques

Siga las instrucciones del fabricante para instalar el parachoques recién moldeado. Conéctelo al vehículo utilizando los sujetadores apropiados. Vuelva a instalar cualquier pieza de moldura, luces, sensores u otros componentes retirados durante la fase de preparación. Asegúrese de que todo esté alineado y encaje correctamente.

Verificaciones finales

Inspeccione la instalación del parachoques para asegurarse de que esté correctamente alineada y ajustada. Verifique el funcionamiento de todos los componentes, incluidas luces, sensores y cámaras, para asegurarse de que funcionen correctamente. Realice una prueba de manejo para asegurarse de que todo funcione como se espera.

Q1: ¿Qué material se utiliza para hacer parachoques de automóviles?

A1: Los termoplásticos son los materiales principales utilizados en el diseño de parachoques de automóviles. Son fuertes y flexibles, lo que los hace ideales para parachoques. El polipropileno (PP) es un termoplástico común utilizado en la fabricación de parachoques.

Q2: ¿Con qué frecuencia deben reemplazarse los parachoques?

A2: La necesidad de reemplazar un parachoques varía dependiendo de la severidad del daño. Una parte de automóvil reemplazada puede durar hasta cinco años con el mantenimiento adecuado. Sin embargo, factores como el tipo de material utilizado para fabricar el parachoques pueden afectar su vida útil.

Q3: ¿Cuál es el proceso de reemplazo de parachoques?

A3: Primero, se retira el parachoques dañado del automóvil. Este proceso implica quitar los clips de plástico y tornillos que sujetan el parachoques al marco del automóvil. Una vez que el viejo parachoques esté fuera, el técnico alinea el nuevo parachoques con la carrocería del automóvil. Lo adjuntará utilizando tornillos y clips y asegurará que no haya espacios entre el parachoques y el automóvil.