(798 productos disponibles)

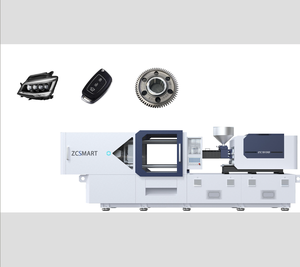

Una **máquina de inyección para la fabricación de parachoques de automóviles** ayuda a producir parachoques de automóviles utilizando la técnica de moldeo por inyección. Si bien estas máquinas generalmente tienen un método de trabajo estándar, existen varias características distintivas.

Moldes divididos:

Las máquinas de inyección utilizan moldes divididos en dos mitades, donde una mitad forma el perfil exterior del parachoques, mientras que la otra mitad crea la estructura interna. La máquina de inyección se basa en la alineación de estos moldes para producir un parachoques con la forma y precisión dimensional deseadas.

Un sistema de núcleo y cavidad:

La máquina adopta un sistema de núcleo y cavidad, donde el núcleo forma la parte interior del parachoques, mientras que la cavidad forma la parte exterior. El sistema permite una mayor flexibilidad de diseño y tiempos de producción más rápidos.

Sistemas de canal caliente y canal frío:

En una máquina de inyección típica, un sistema de canal caliente mantiene el material por encima de su punto de fusión en todo el sistema. Las principales ventajas de esta técnica son que reduce el desperdicio y conduce a un control más preciso del flujo del material. El sistema de canal frío es diferente en que el material se solidifica a medida que se enfría en el canal. Si bien esto conduce a un mayor desperdicio, es menos costoso y se utiliza principalmente para moldes simples.

Cavidades ciegas y núcleos pasantes:

Algunos parachoques necesitan patrones internos más complejos, como cavidades ciegas y núcleos pasantes. Los núcleos pasantes tienen una cavidad que atraviesa todo el camino, mientras que las cavidades ciegas tienen cavidades que no atraviesan todo el camino. La técnica de molde dividido de núcleo y cavidad se utiliza para crear este tipo de cavidades en el parachoques.

Las especificaciones clave de una máquina de inyección para parachoques de automóviles y sus requisitos de mantenimiento correspondientes son los siguientes.

Capacidad de producción

Los usuarios deben monitorear regularmente el volumen de producción para garantizar que la capacidad de producción se mantenga como se esperaba. Si hay signos de disminución en el volumen de producción, los usuarios deben verificar la máquina para averiguar la causa y realizar las reparaciones y ajustes necesarios para evitar que se produzca una caída en la capacidad de producción.

Materiales aplicables

Los usuarios deben limpiar cuidadosamente la máquina de inyección después de cada uso para eliminar cualquier material residual y evitar la contaminación del material para la próxima producción. Cuando se utilizan diferentes materiales, los usuarios también deben comprender las características de los materiales para seleccionar la configuración adecuada de temperatura y presión para garantizar la calidad de los productos.

Presión de inyección y velocidad

Los usuarios deben calibrar periódicamente los valores de presión y velocidad de la máquina de inyección para garantizar que la presión de inyección y la velocidad sean estables y los productos sean consistentes. Es necesario monitorear la presión y la velocidad de la máquina durante el proceso de moldeo por inyección para ajustarlas de acuerdo con las condiciones de moldeo para optimizar el efecto de moldeo.

Fuerza de sujeción del molde

Los usuarios deben inspeccionar regularmente el sistema de sujeción del molde para garantizar el funcionamiento normal de los componentes, como verificar si el cilindro de sujeción del molde tiene fugas o si la placa de sujeción del molde está desgastada. Además, también deben prestar atención a ajustar la fuerza de sujeción del molde de acuerdo con el peso de los productos de moldeo para garantizar que los moldes estén bien sujetos y evitar defectos de moldeo.

Tamaños de la máquina

Los usuarios deben garantizar el nivel de instalación de la máquina de moldeo por inyección para evitar que se produzca inestabilidad o deformación. También deben prestar atención a los requisitos de espacio alrededor de la máquina de inyección para garantizar un espacio adecuado para el enfriamiento y el mantenimiento para evitar el hacinamiento.

Requisitos de energía eléctrica

Los usuarios deben inspeccionar periódicamente las partes de energía eléctrica, como verificar la línea de alimentación y el enchufe, para garantizar un buen contacto eléctrico y evitar la inestabilidad de la alimentación. Los usuarios también deben instalar un regulador de voltaje o un protector contra sobretensiones para proteger las máquinas de inyección de picos de voltaje o interferencias.

Escenarios de uso de máquinas de inyección para la fabricación de parachoques de automóviles

Debido a su adaptabilidad y eficacia, la máquina de moldeo por inyección para parachoques de automóviles se emplea en una variedad de sectores de aplicación.

Industria automotriz:

El principal área de aplicación para la máquina de inyección para moldear parachoques de automóviles es el sector automotriz. La máquina de moldeo por inyección para parachoques de automóviles se utiliza para fabricar parachoques de automóviles con precisión y en grandes cantidades. La máquina se adapta a varios diseños y modelos de parachoques gracias a su tecnología de moldeo flexible. Como resultado, se asegura una producción eficiente y se mantiene el control de calidad de los parachoques.

Electrodomésticos:

La industria de electrodomésticos utiliza máquinas de moldeo por inyección para parachoques de automóviles, aunque en una capacidad secundaria. Los dispositivos de moldeo que se utilizan casi para fabricar parachoques de automóviles también son útiles para otros productos para el hogar. Por ejemplo, los refrigeradores, las lavadoras, los acondicionadores de aire y las aspiradoras tienen partes exteriores que están hechas de varios tipos de plásticos y requieren diseños intrincados. La durabilidad de los equipos para el hogar también está muy influenciada por la calidad de estas partes. La precisión y eficiencia de las máquinas de moldeo por inyección satisfacen los requisitos de producción de estos electrodomésticos.

Fabricación de juguetes:

En la fabricación de juguetes, también se pueden utilizar máquinas de inyección para parachoques de automóviles. Muchos juguetes están hechos de materiales plásticos con diferentes formas y colores, lo que requiere procesos de producción precisos y eficientes. Las máquinas de moldeo por inyección pueden producir estos juguetes con alta eficiencia y estabilidad de calidad.

Industria del embalaje:

La industria del embalaje utiliza una máquina de inyección para la producción de envases, como contenedores, botellas, tapas y otros productos de embalaje de plástico. Las capacidades de precisión y personalización de las máquinas de moldeo por inyección satisfacen las formas intrincadas y los requisitos de producción robustos de los productos de embalaje.

Considere los siguientes parámetros de las máquinas de inyección para la fabricación de parachoques de automóviles al comprar:

Volumen de producción y velocidad:

Es fundamental que la capacidad de producción y la velocidad de la máquina coincidan con la producción prevista. Es esencial elegir una máquina que ofrezca un buen equilibrio entre el volumen de producción y el tiempo de ciclo. Cuanto más grande es la máquina, mayor es la velocidad de producción, pero con un mayor consumo de energía.

Materiales de fabricación:

Debido a su excepcional resistencia mecánica, resistencia y resistencia al impacto durante las colisiones, los fabricantes de automóviles a menudo utilizan piezas de plástico moldeadas por inyección para componentes específicos de los automóviles. Seleccione una máquina de moldeo por inyección para parachoques que admita una amplia gama de materiales, incluidos polipropileno (PP), acrilonitrilo butadieno estireno (ABS) y olefinas termoplásticas (TPO), para satisfacer los diversos requisitos de producción.

Características tecnológicas:

Se deben preferir características tecnológicas avanzadas, como el sistema de control automatizado, el control preciso del moldeo y las capacidades de cambio rápido de moldes. Estas características mejoran la facilidad de uso, la precisión y la eficiencia de la máquina, lo que da como resultado una producción de parachoques de mayor calidad.

Cambio de molde flexible:

El cambio de molde flexible admite la producción de varios diseños de parachoques y aumenta la personalización.

Calidad y confiabilidad:

Es fundamental elegir una máquina de un fabricante de renombre. Verifique las certificaciones e informes de prueba de la máquina para garantizar su calidad y confiabilidad.

Rentabilidad:

Considere el costo inicial de la máquina, el costo operativo y los requisitos de mantenimiento para determinar su rentabilidad a largo plazo.

Soporte y servicio postventa:

Opte por un proveedor que ofrezca un soporte postventa completo, disponibilidad de piezas de repuesto y asistencia técnica para garantizar un funcionamiento sin problemas y una resolución rápida de cualquier problema.

Consideraciones ambientales:

Elija máquinas que cumplan con las normas y regulaciones ambientales, como tecnologías de ahorro de energía y prácticas ecológicas, para promover la fabricación sostenible.

Características de seguridad:

La seguridad del operador debe ser la principal prioridad. Es esencial elegir máquinas con características de seguridad como botones de parada de emergencia, protecciones de seguridad y mecanismos antiaplastamiento para evitar accidentes y lesiones.

P1: ¿Qué material se utiliza para los parachoques de los automóviles en el moldeo por inyección?

A1: Los materiales termoplásticos se utilizan comúnmente para los parachoques de los automóviles y el moldeo por inyección. Estos materiales incluyen polipropileno (PP), que se utiliza ampliamente para parachoques de automóviles debido a su excelente resistencia al impacto, flexibilidad y durabilidad. Además, se puede reciclar fácilmente, lo que lo convierte en una opción ecológica; El acrilonitrilo butadieno estireno (ABS) es otro material común utilizado para parachoques de automóviles. Ofrece una buena resistencia al impacto, rigidez y tenacidad. También permite un fácil moldeo y mecanizado, lo que permite un ajuste preciso e integración con otros componentes del vehículo; El tereftalato de polietileno (PET) es un material resistente a los productos químicos con alta resistencia y durabilidad. Puede soportar diversas condiciones ambientales, incluidas las fluctuaciones de temperatura y la exposición a productos químicos. El PET también se recicla fácilmente, lo que lo convierte en una opción sostenible para los fabricantes de automóviles; El PVC es un material ligero que ofrece una buena rigidez y resistencia. También es resistente al agua y puede soportar condiciones ambientales adversas. Además, los parachoques de PVC se pueden reparar o reemplazar fácilmente si se dañan.

P2: ¿Cuáles son las últimas tendencias en el diseño de parachoques?

A2: La tendencia es hacia materiales y diseños livianos, como el uso de acero de alta resistencia y polímeros que combinan bajo peso con alta resistencia al impacto. Otra tendencia es hacia parachoques modulares que se pueden reemplazar o reparar fácilmente después de accidentes menores.

P3: ¿Se pueden reciclar los parachoques de los automóviles?

A3: Sí, los parachoques de los automóviles se pueden reciclar. Muchas instalaciones de reciclaje pueden procesar materiales de parachoques, como polipropileno y otros plásticos, extrayendo materias primas para fabricar nuevos productos.